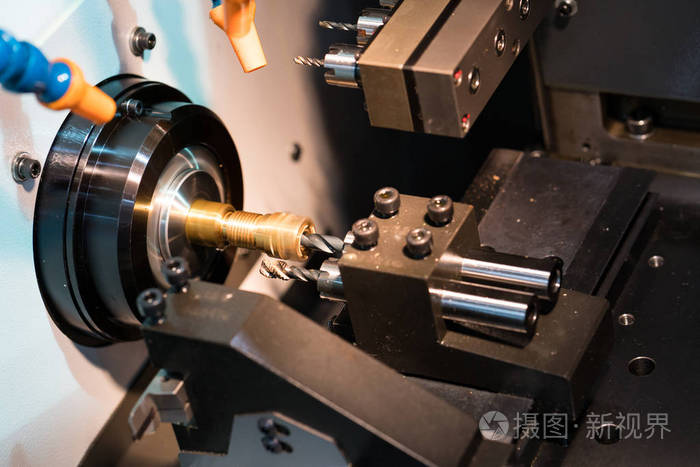

数控车削机,作为现代机械加工领域的核心设备,在汽车零件制造中扮演着至关重要的角色。随着汽车工业向轻量化、高性能和高可靠性方向不断发展,对零部件的精度、效率和一致性提出了前所未有的要求。数控车削机凭借其高精度、高自动化和高灵活性的特点,已成为汽车零件加工不可或缺的机械设备。

一、数控车削机在汽车零件加工中的核心优势

数控车削机通过计算机数字控制系统(CNC)精确控制刀具的运动轨迹和加工参数,能够高效完成各种复杂回转体零件的车削、镗孔、切槽、螺纹加工等工序。与传统的普通车床相比,其优势显著:

- 超高精度与一致性:CNC系统消除了人为操作误差,可重复实现微米级的加工精度,确保汽车发动机缸体、曲轴、凸轮轴、齿轮毛坯、制动盘、轮毂、转向节等关键零部件尺寸的严格一致性和互换性。

- 高效率与高柔性:通过预先编程,数控车削机可自动完成多道工序,实现一次装夹、多面加工,大幅缩短生产周期。更换加工程序即可快速转产不同零件,特别适合汽车行业多品种、小批量的生产需求。

- 复杂形状加工能力:能够轻松加工出传统机床难以企及的复杂轮廓和曲面,满足现代汽车零件日益复杂的设计要求。

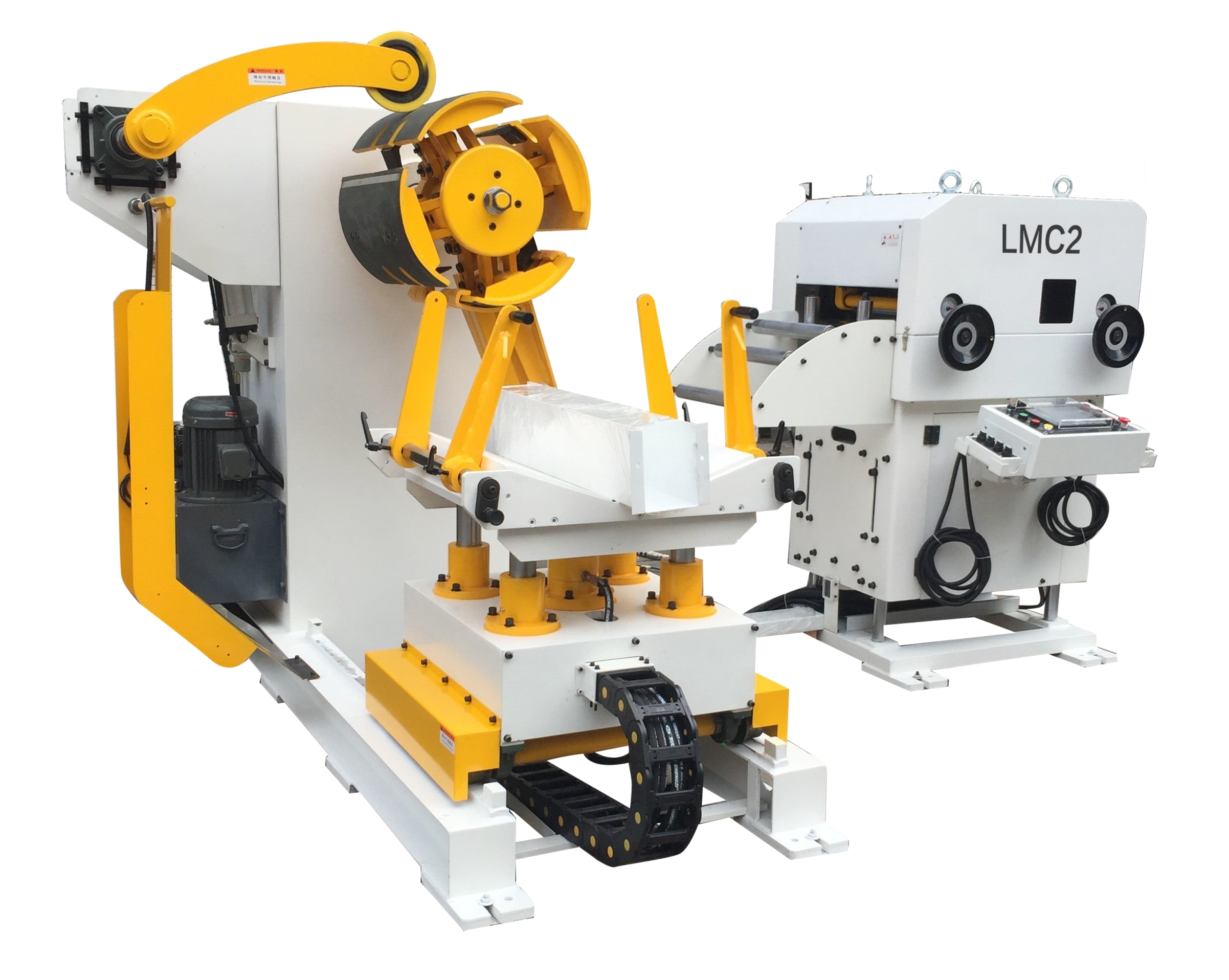

- 自动化集成度高:易于与机器人、自动送料机、在线检测系统等组成柔性制造单元(FMC)或自动化生产线,实现24小时连续、无人化或少人化生产,是智能制造的基础。

二、适用于汽车零件加工的数控车削机类型

根据汽车零件的不同特点和批量需求,常用的数控车削机主要包括:

- 数控卧式车床:最为通用,适合加工轴类、盘套类零件,如传动轴、法兰盘等。

- 数控立式车床:适用于加工直径大、长度相对较短的盘类零件,如重型卡车的轮毂、制动鼓等,工件装夹稳定。

- 车铣复合加工中心:集车削和铣削功能于一体,可在一次装夹中完成车、铣、钻、攻丝等多种工序,极大地提高了复杂零件(如涡轮增压器叶轮、复杂壳体)的加工效率和精度,减少了工序流转带来的误差。

- 多轴联动数控车床:配备双主轴、双刀塔甚至更多运动轴,可同时进行工件的正面和背面加工,效率成倍提升,非常适合大批量生产。

三、关键技术与发展趋势

为了满足汽车行业更高的要求,数控车削技术也在不断进步:

- 高速高刚性:采用直线电机、电主轴等先进驱动技术,实现高速切削,缩短加工时间;床身和结构件优化设计,确保在高速下的动态精度和稳定性。

- 智能化与数字化:集成自适应控制系统、刀具磨损监控、热误差补偿等智能功能,并能接入工厂的制造执行系统(MES)或工业互联网平台,实现数据采集、过程监控和预测性维护。

- 环保与节能:采用干式或微量润滑(MQL)切削技术,减少冷却液使用,更加绿色环保。

- 新材料加工能力:针对汽车轻量化广泛应用的铝合金、高强度钢、复合材料等,开发专用的刀具和加工策略。

结论

数控车削机已不仅仅是单纯的金属切削设备,而是融合了精密机械、自动控制、信息技术于一体的高端制造单元。在汽车产业追求卓越品质、降本增效和快速响应市场的今天,持续创新和升级的数控车削技术,正有力地驱动着汽车零部件制造业向着更精密、更智能、更高效的方向稳步前进,为每一辆安全可靠的汽车奠定坚实的制造基础。